[ zur Übersicht ]

2. Laserschweißgerechte Konstruktion

- Nahtarten, Stoßgestaltung

- Toleranzausgleich

- Fügehilfen verwenden

- Gewichtsreduzierung

- Störkonturen berücksichtigen

- Schweißen verzinkter Bleche

Umkonstruktion bestehender Bauteile

Übernahme der Konstruktion möglich, jedoch prüfen, inwieweit die Konstruktion laserschweißgerecht optimiert werden kann:- Schweißnahtarten

- Schweißnahtlagen

- Vorrichtungsmöglichkeiten zum Spannen

- Gewicht und Teile reduzieren

- Zugänglichkeiten zum Schweißen

- Gestaltungsregeln anwenden

Naht- und Stoßarten

| Beispiel | Bezeichnung |

| I-Naht am Stumpfstoß, Eckstoß |  |

| I-Naht am Überlappstoß | |

| Kehlnaht am Überlappstoß | |

| Kehlnaht am T-Stoß |  |

|

I-Naht am T-Stoß, Eckstoß (verdeckter T-Stoß, Eckstoß) |

|

|

I-Naht am Flansch Stirnnaht am Flansch |

|

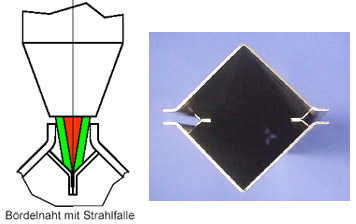

| Bördelnaht |  |

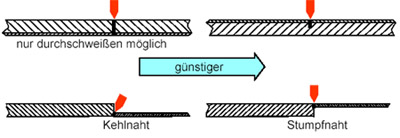

Naht- und Stoßarten - unterschiedlich dicke Bleche

- Dünne auf dicke Bleche bei nicht sichtbaren Schweißnähten

- Kehlnaht vermeiden und stumpf von der ebenen Seite aus

schweißen

Naht- und Stoßarten - Verzug minimieren

- Schweißen in der Nähe von Umformungen, bzw. großflächige Teile mit Umformungen im Bereich der Schweißnaht versehen

- Gesteppte Nähte verwenden

Naht- und Stoßarten - Kraftfluss beachten

- Optimalen Kraftfluss anstreben

- nicht unterbrochener Kraftfluss bei durchgängigen Nähten

Naht- und Stoßarten - Schweißnähte im Sichtbereich

- Nacharbeiten vermeiden durch Schweißen an Falzungen

- Schweißen ist einfacher, da das Toleranzfeld für die

- Schweißnahttiefe größer wird

- Schweißnähte nicht in sichtbare Bereiche legen

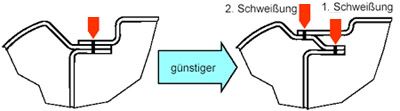

Naht- und Stoßarten - Schweißen mehrerer Bleche

- Nach Möglichkeit nur zwei Bleche aufeinander schweißen

- Bei mehreren Blechen müssen auch mehrere Spalte durch die

Schweißnaht überbrückt werden

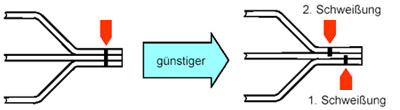

Naht- und Stoßarten - Schweißen mehrerer Bleche

- Nach Möglichkeit nur zwei Bleche aufeinander schweißen

- Gestalt der Bauteile ändern

Naht- und Stoßarten - Nahtverlauf

| Form | Vorteil | Nachteil | |

| Linear | Schnell, einfach | Spannungsspitzen am Anfang und Ende, Rampzyklen beachten Am Anfang und Ende wird die Laserleistung über Rampen gestartet bzw. beendet. Folge Einschweißtiefe ist geringer da die Laserleistung noch nicht bzw. nicht mehr zu 100% vorhanden ist. |

|

| Oval | Geringe Kerbwirkung | Doppelte Schweißlänge, höhere Wärmeeinbringung ins Bauteil |

|

| Gesteppt | Geringe Wärmeeinbringung, geringer Verzug |

Rampzyklen beachten Am Anfang und Ende wird die Laserleistung über Rampen gestartet bzw. beendet. Folge Einschweißtiefe ist geringer da die Laserleistung noch nicht bzw. nicht mehr zu 100% vorhanden ist. |

|

| Rund gesteppt | Geringe Kerbwirkung | Größere Schweißlänge, höhere Wärmeeinbringung ins Bauteil |

Naht- und Stoßarten - Nacharbeit vermeiden

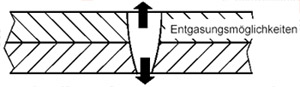

- Durchgeschweißte Nähte sind aufgrund des einfacheren Schweißprozesses zu bevorzugen:

- Evtl. Nacharbeiten notwendig

- Entgasungsmöglichkeit, geringe Porenbildung

- Schweißparameter nur gering von der Blechdickentoleranz abhängig

- Zerstörungsfreie Prüfung (Sichtprüfung)

Naht- und Stoßarten - Nacharbeit vermeiden

- Nicht durchgeschweißte Nähte

- keine Nacharbeit (Verputzen) an der Nahtwurzel

- Porenbildung an der Nahtwurzel durch schlechtere Entgasungsmöglichkeit

- Schweißparameter abhängig von der Blechdickentoleranz

- Schweißergebnis nicht zerstörungsfrei prüfbar

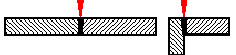

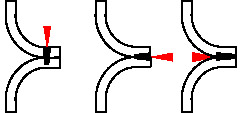

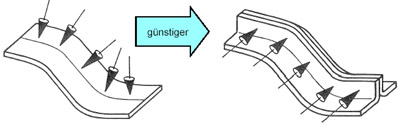

Naht- und Stoßarten - enge Radien vermeiden

- Vermeide enge Radien

- um senkrecht zur Einstrahlrichtung stehende Achsen

- wähle Einstrahlrichtung entsprechend Radiusachse

Naht- und Stoßarten - Schweißnahtvorbereitung

| Bedingung

|

Herstellungsverfahren

|

| Öl-, fett- und schmutzfrei | Ultraschallreinigen bzw. Waschen |

|

Ohne Beschichtung (Zunder, Rost, Lack, Zink, Eloxal-, Chromatier- und Phosphatschichten) |

Beschichtung mechanisch oder chemisch entfernen |

| Oberfläche matt möglichst nicht reflektierend | aufrauen, chem. Beizen |

| Einsatzschicht bei Einsatzstählen entfernen | mechanisch abtragen |

| Keine sandgestrahlte Oberfläche | Sandrückstände behindern den Schweißprozess |

|

Keine Rückstände von Verschleifarbeiten |

siehe Sandgestrahlte Oberflächen |

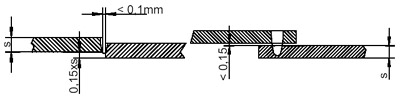

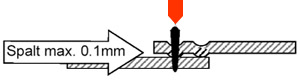

Toleranzen - Bauteiltoleranzen

-

Spalt- und Versatztoleranzen

-

Abstand von Teilen bei Überlappnähten

-

Spalt- und Abstandsmaße durch Spannen minimieren

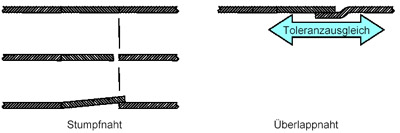

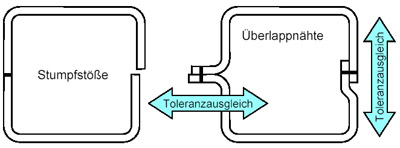

Toleranzen - Zuordnung der zu schweißenden Teile

- Fertigungstoleranzen durch Überlappnähte ausgleichen

Toleranzen - Zuordnung der zu schweißenden Teile

- Fertigungstoleranzausgleich durch Überlappnähte

- Spannmöglichkeiten berücksichtigen Toleranzausgleich

Fügehilfen verwenden

- Fügehilfen durch Verzapfen von:

- Flächigen Bauteilen mit Zapfen

- Gebogenen Teilen mit Zapfen in der Biegezone

- außen am Bauteil

- innen am Bauteil

- Eindeutig definierte Teilezuordnung durch Fügehilfen möglich

- Verwenden von unsymmetrischen Fügehilfen

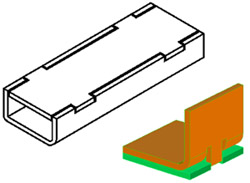

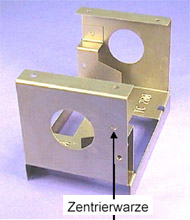

Beispiel für verrippte Trägerstruktur

- Eindeutige Montage durch Rippen mit unterschiedlichen Fügehilfenpositionen

- Abstecken mit Zentrierwarzen

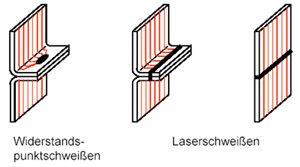

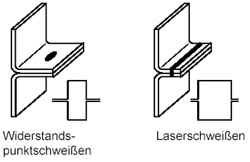

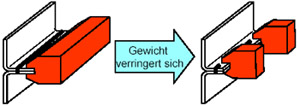

Gewichtsreduzierung durch materialsparende Nahtwahl

- geringere Flanschbreiten als beim Widerstandspunktschweißen

- günstigere Profilquerschnitte bei gleichem Bauraum als beim

Widerstandspunktschweißen sind möglich

- Steppnähte benötigen geringere Flanschbreiten

-

Trenne Spann- und Schweißseite

Störkonturen berücksichtigen

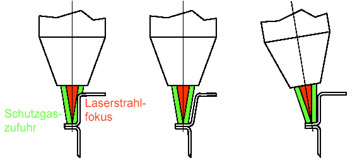

- Laserstrahlfokus und zentrische Schutzgaszufuhr

- Keine Kollision mit Bauteil oder Vorrichtung

- evtl. Strahl geneigt zur Blechoberfläche

Störkonturen berücksichtigen

- Schutzgaszuführung

- Nicht durch Bauteil oder Vorrichtung behindert

- Bei separater Düse genügend Bauraum vorsehen

- Schweißen zwischen schmalen Spalten

Schweißen verzinkter Bleche

- Das Schweißen verzinkter Bleche ist mit dem Laser sehr gut möglich, da die Laserschweißnaht schmal und tief ist

- Das Zink wird verdampft und nicht umgeschmolzen

- Bei schmalen Nähten bleibt der Korrosionsschutz erhalten

- Es ist ausreichende Entgasungsmöglichkeit vorzusehen

Quelle: TRUMPF Laser GmbH + Co. KG, Schramberg